催化裂化是目前石油炼制工业中最重要的二次加工过程,也是重油轻质化的核心工艺 ,是提高原油加工深度、增加轻质油收率的重要手段。催化裂化原料有重质馏分油、常压重油、减渣、脱沥青油等。

催化裂化过程是以减压馏分油、焦化柴油和蜡油等重质馏分油或渣油为原料,在常压和450℃~510℃条件下,在催化剂的存在下,发生一系列化学反应,转化生成气体、汽油、柴油等轻质产品和焦炭的过程。

根据所用原料,催化剂和操作条件的不同,催化裂化各产品的产率和组成略有不同,大体上,气体产率为10%~20% ,汽油产率为30%~50%,柴油产率不超过40%,焦炭产率5%~7%左右。由以上产品产率和产品质量情况可以看出,催化裂化过程的主要目的是生产汽油。我国的公共交通运输事业和发展农业都需要大量柴油,所以催化裂化的发展都在大量生产汽油的同时,能提高柴油的产率,这是我国催化裂化技术的特点。

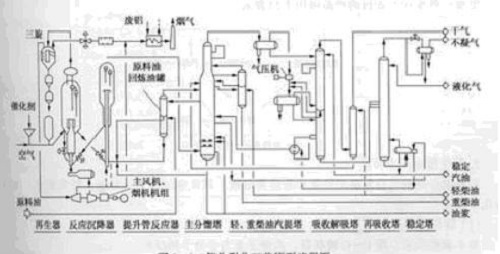

图1 催化裂化的流程

催化裂化的流程(图1)包括三个部分:①原料油催化裂化;②催化剂再生;③产物分离。原料经换热后与回炼油混合喷入提升管反应器下部,在此处与高温催化剂混合、气化并发生反应。反应温度480~530℃,压力0.14MPa(表压)。反应油气与催化剂在沉降器和旋风分离器(简称旋分器)分离后,进入分馏塔分出汽油、柴油和重质回炼油。裂化气经压缩后去气体分离系统。结焦的催化剂在再生器用空气烧去焦炭后循环使用,再生温度为600~730℃。

按照工艺流程,整个装置可以分为四个单元或“系统”:

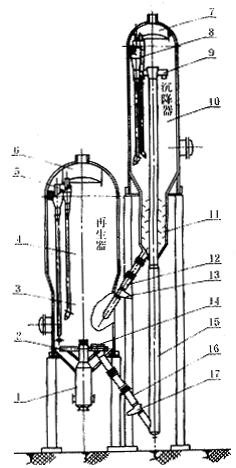

1、反应-再生系统

包括原料油的裂化反应和催化剂的再生两个工艺过程。

l一辅助燃烧室

2一主风(空气)分布管

3一再生器密相段(床)

4一再生器稀相段

5一再生器一、二级旋风分离器

6一烟气集气室

7一反应油气集气室

8一沉降器一、二级旋风分离器

9一快速分离器

10一沉降器沉降段

11一沉降器汽提段

12一待生斜管

13一待生单动滑阀

14一再生淹流斗

15一提升管反应器

16一再生斜管

17一再生单动滑阀图

图2提升管催化裂化装置反应—再生系统流程

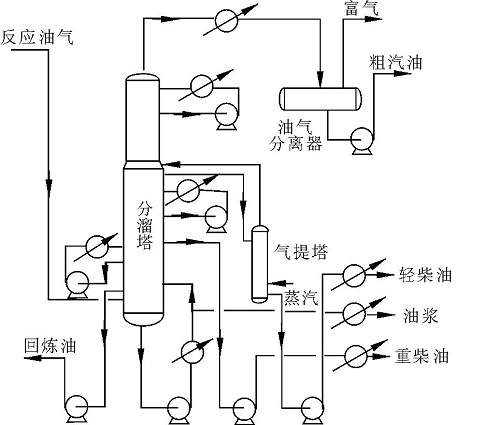

2、分馏系统

根据裂化产品的沸程不同,将其分割成气体、汽油、柴油、回炼油和油浆。

图3 分馏系统流程示意图

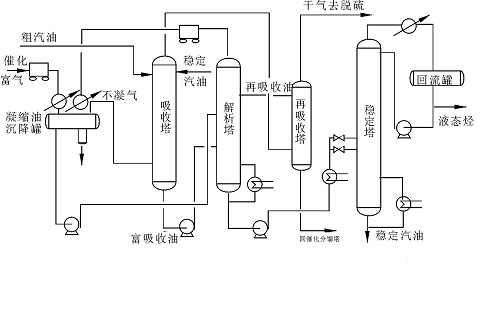

3、吸收稳定系统

用稳定汽油将裂化气体中的C3和C4组分(液化石油气的主要成分)吸收下来,把乙烷及其以下的轻组分(裂化干气的主要组分)汽提出去,作为燃料气使用。

图4吸收稳定系统流程示意图

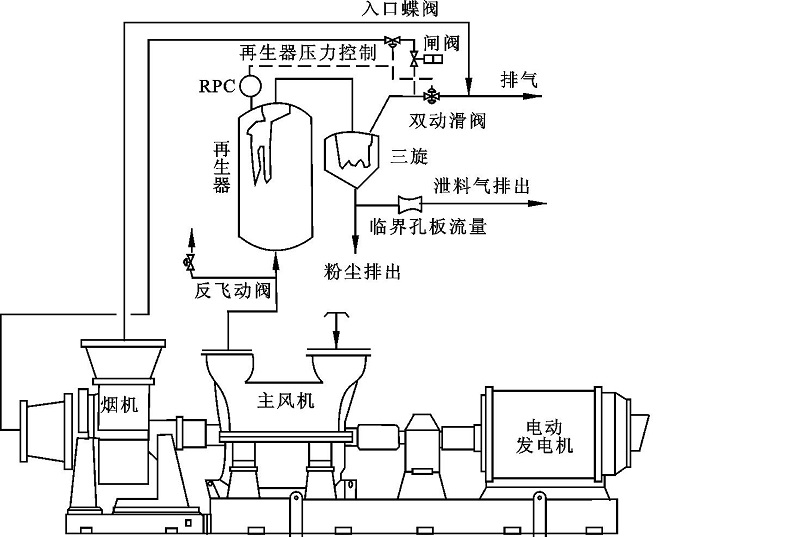

4、能量回收系统

由于催化剂再生时产生的烟气携带有大量热能和压力能,回收这部分能量,可以降低生产成本和能耗,提高经济效益。对于大型装置,一般都是采用烟气轮机回收压力能,用作驱动主风机的动力和带动薄电机发电;用余热锅炉进行热能回收,以产生蒸汽,供汽轮机使用或外输。

图5能量回收系统流程示意图

版权所有:辽宁省计量科学研究院

单位地址:沈阳市和平区文化路3巷9号 联系方式:zljs@lnjl.com.cn